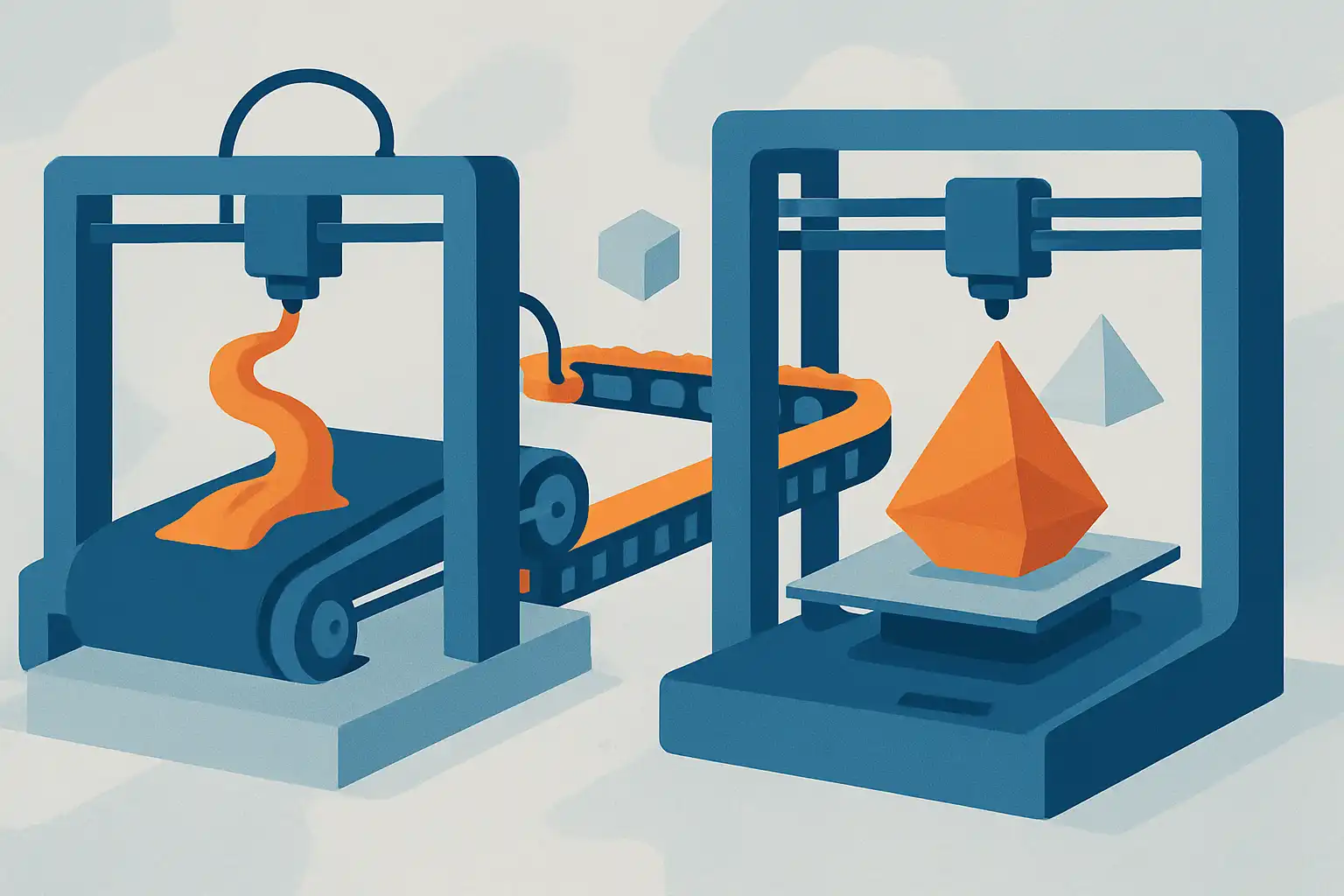

Beltprinters en traditionele bedden: wat is het verschil?

Beltprinters gebruiken een schuine of horizontale transportband waarop het object tijdens en na het printen wordt verschoven. Zodra een onderdeel klaar is, schuift de band het object uit de printzone, waardoor de printer direct met de volgende taak kan beginnen. Traditionele printers hebben een vast printbed waarop prints blijven staan totdat iemand ze handmatig verwijdert of totdat een automatische verwijderfunctie, zoals een bed-lift of percussie, wordt gebruikt.

Wanneer kies je voor een beltprinter?

Beltprinters zijn bijzonder nuttig in situaties zoals:

- Seriële productie van kleine onderdelen waarbij doorlooptijd cruciaal is.

- Print-on-demand workflows waar continu printen gewenst is zonder tussenkomst.

- Snel prototyping waarbij je meerdere iteraties snel achter elkaar wilt draaien.

- Projecten waarbij lange of onbegrensde prints in één richting nodig zijn (bijvoorbeeld lange profielen of flexibele objecten die naadloos over de band kunnen).

Ze verminderen handmatige tussenkomst, wat foutkansen en arbeidskosten verlaagt, en passen goed bij geautomatiseerde ketens of kleine productie-omgevingen.

Wat zijn de beperkingen van beltprinters?

Er zijn echter ook duidelijke nadelen en beperkingen:

- Oppervlaktekwaliteit: de onderzijde van een print komt in contact met de band en kan daarom een ribbelpatroon of andere imperfecties hebben. Voor toepassingen waar beide zijden esthetisch perfect moeten zijn, kan dat een probleem zijn.

- Materiaalbeperkingen: niet alle filamenten of temperaturen zijn geschikt voor de band; sommige banden verdragen geen hoge temperaturen of agressieve adhesion-coatings.

- Printoriëntatie en supports: de band vereist vaak specifieke oriëntatie van modellen en kan de behoefte aan supports veranderen. Complexe overhangen blijven uitdaging.

- Kalibratie en onderhoud: de band vereist periodieke spanning-, vlakheid- en oppervlaksonderhoud. Meer bewegende onderdelen betekent meer kans op slijtage.

Productiekwaliteit en -schaal: wat levert de beste waarde?

Als je kwaliteit prioriteit geeft boven snelheid — bijvoorbeeld voor display-onderdelen, kunstvoorwerpen of functionele prototypes met fijne beslissingen — biedt een traditionele printer vaak betere controle over laagafwerking en oppervlakte. Voor serieonderdelen, functionele testen of massale kleine onderdelen kan een beltprinter de productiviteit drastisch verhogen.

Belangrijk is om te bedenken wat je eindgebruik is: als de onderkant van een onderdeel later wordt weggewerkt met nabewerking (post-processing technieken), dan compenseert dat veel van de oppervlakterisico's die bij beltprinters horen.

Workflow en automatisering

Beltprinters zijn ontworpen voor minimale tussenkomst. In combinatie met goede slicer-instellingen en een geordende workflow kun je een ‘set-and-forget’-productie bereiken. Denk aan:

- Een vaste printcyclus met geoptimaliseerde g-codes en printprofielen (slicingsoftware en workflow).

- Automatische verzending van voltooide prints naar een opvanglade of conveyor voor nabewerking.

- Integratie met voorraadbeheer of printjobs voor print-on-demand services — zie ook personalisatie op schaal.

Installatie, onderhoud en veiligheid

Een beltprinter vereist andere onderhoudsroutines dan een standaardprinter. Naast de normale checks voor hotend, extruder en stepper-motoren is het belangrijk om aandacht te besteden aan:

- Bandspanning en vlakheid: een losse of ongelijkmatige band leidt snel tot printfouten.

- Bandoppervlak en reinheid: filamenteire resten verhinderen goede adhesion en kunnen scheuren veroorzaken.

- Transportmechaniek en lagers: deze slijten door continu gebruik en hebben periodieke smering of vervanging nodig.

Raadpleeg onderhoud en kalibratie voor algemene routines die ook voor beltprinters relevant zijn. Vergeet ook de veiligheidsaspecten niet: automatische systemen kunnen onverwacht bewegen; veilig printen thuis en op de werkvloer verdient extra aandacht.

Materialen en compatibiliteit

Niet ieder materiaal is direct geschikt voor beltprinters. PLA en PETG worden vaak probleemloos gebruikt, maar hoog- temperatuur materialen zoals ABS of nylons kunnen uitdagingen vormen, afhankelijk van bandmateriaal en omgevingsbehuizing. Controleer altijd materiaalcompatibiliteit en overweeg speciale bandcoatings of verwarmingselementen als je met hogere temperaturen wilt werken. Zie ook onze gids over filamentsoorten en materialen voor meer details.

Tips voor goede resultaten

- Optimaliseer je eerste lagen: kleine aanpassingen in nozzleafstand en printsnelheid verminderen kans op loslaten of verschuiving.

- Gebruik slimme part-orientatie en ondersteuningsstrategieën; soms is het slimmer om onderdelen in twee delen te printen en later te lijmen.

- Test je slicer-profielen specifiek op de bandprinter; standaardprofielen voor vlakke bedden zijn vaak suboptimaal.

- Zorg voor een afgebakende opvangzone voor voltooide prints zodat ze niet terugslaan op de band.

Keuzehulp: welke printer past bij jouw atelier?

Overweeg de volgende vragen:

- Wat is je primaire doel: kwaliteit per stuk of maximale throughput?

- Hoeveel tussenkomst wil je handmatig uitvoeren?

- Welke materialen en oppervlakteafwerkingen heb je nodig?

- Past een continu proces binnen je bestaande workflow en ruimte?

Als je veel kleine series of repetitieve opdrachten hebt en je kunt leven met extra nabewerking aan de onderzijde, dan kan een beltprinter jouw atelier radicale time-to-market voordelen geven. Werk je echter met esthetische eindproducten of zeer fijne toleranties, dan blijft een traditionele printer met een goed geconfigureerd bed vaak de betere keuze.

Praktische stappen voor een soepele overgang

Als je overweegt om beltprinting te integreren, volg dan deze stappen:

- Begin met testprints en een paar uren inregelen om band- en slicer-gedrag te leren kennen.

- Maak een checklist voor onderhoud en inspectie (band, lagers, spanning).

- Documenteer aangepaste slicerprofielen en deel ze binnen je team.

- Combineer kennisbronnen: bekijk onze artikelen over printproblemen oplossen en basisprincipes 3d-printing om obstakels sneller te tackelen.

Conclusie

Beltprinters bieden een aantrekkelijke oplossing voor ateliers die doorlopende productie en lagere handmatige tussenkomst nodig hebben. Ze transformeren workflows, verhogen throughput en passen goed bij print-on-demand en kleine series. Tegelijkertijd brengen ze specifieke uitdagingen met zich mee op het gebied van oppervlaktekwaliteit, materiaalkeuze en onderhoud. Door je workflow, eindgebruik en nabewerkingseisen zorgvuldig af te wegen — en door praktische tests en goede slicer-instellingen te gebruiken — kun je bepalen of een doorlopende productieband jouw atelier werkelijk verandert.

Wil je meer leren over onderhoud, materialen of workflows? Bekijk dan onderhoud en kalibratie, filamentsoorten en materialen en slicingsoftware en workflow om je volgende stap goed voor te bereiden.