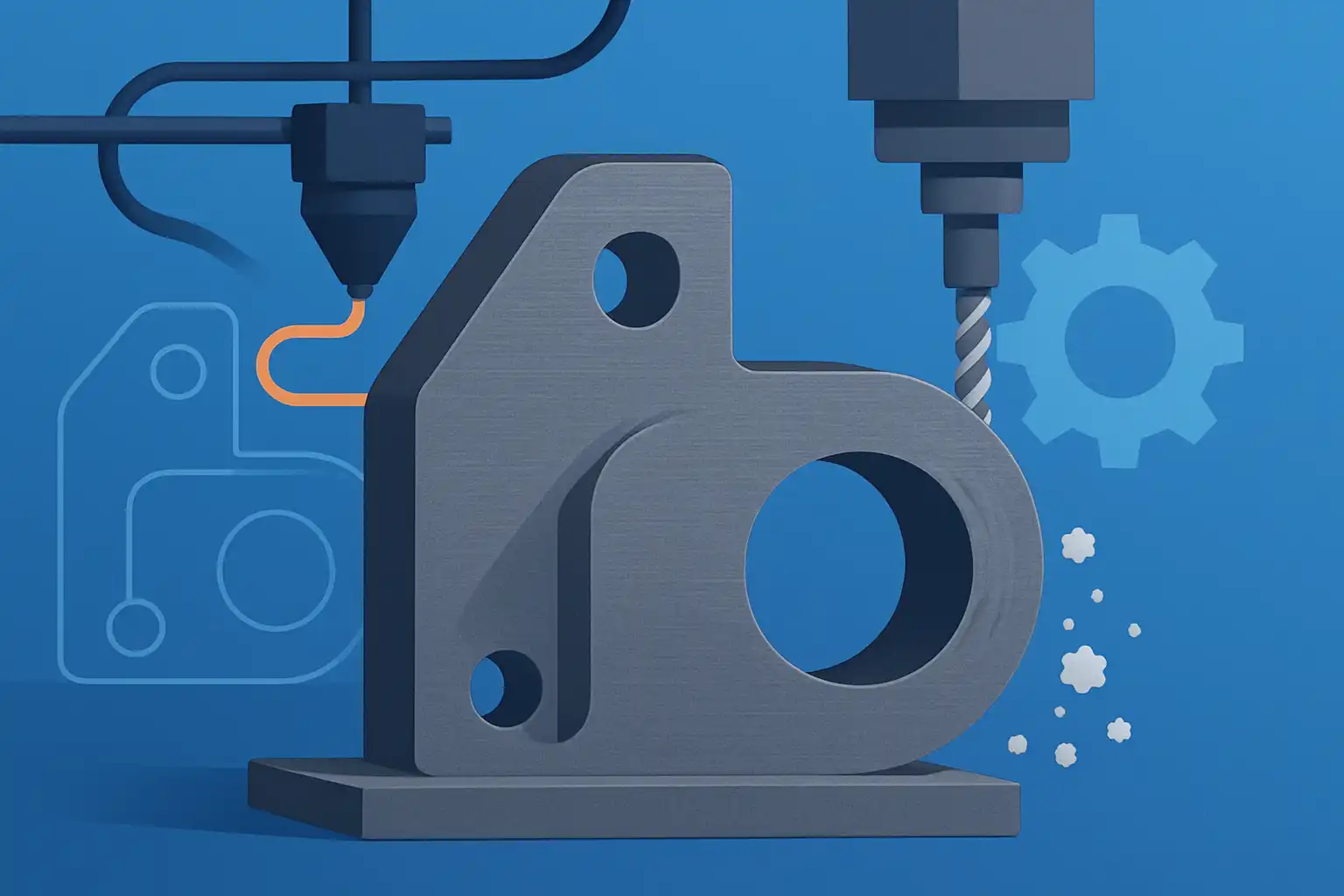

Combineer 3D-printen en CNC: zo maak je sterke, afwerkingsklare onderdelen

Een hybride workflow waarbij je 3D-printen combineert met CNC-bewerking levert onderdelen met zowel complexe interne geometrie als precieze, afwerkingsklare oppervlakken. In dit artikel bespreken we praktische ontwerpprincipes, materiaalkeuze, werkvoorbereiding en nabehandeling zodat je onderdelen maakt die sterk, herhaalbaar en direct inzetbaar zijn.

Waarom combineren?

3D-printen is uitstekend in het snel produceren van complexe vormen, interne structuren en geïntegreerde functies zoals kabelkanalen of clips. CNC voegt daar nauwkeurigheid, herhaalbare toleranties en een hoogwaardige oppervlakteafwerking aan toe. Samen verminderen ze montagewerk, verbeteren ze structurele prestaties en besparen kosten in kleine series.

Welke delen print je en welke frees je?

- Printen: organische vormen, lichtere structuren (lattice, gyroid), ingebouwde kanalen, snaps en geometrie die moeilijk te frezen is.

- Fresen: vlakke montagevlakken, moer- en boutpassingen, asgaten, contactvlakken en oppervlakken die een nauwkeurige toleranties nodig hebben.

- Een goede vuistregel: print alles dat vormcomplexiteit nodig heeft; frees alles dat functionele precisie vereist.

Materiaalkeuze en compatibiliteit

Materiaalkeuze bepaalt structurele eigenschappen en bewerkbaarheid. Kies een materiaal dat zowel print- als freesvriendelijk is:

- PLA: makkelijk printbaar, maar brosser en minder geschikt voor belastende toepassingen of intensief frezen.

- PETG/ASA: betere taaiheid en hittebestendigheid; kan geschikt zijn voor licht CNC-werk.

- ABS: goed te nabewerken en te frezen, maar vereist betere printomgeving.

- Vezelversterkte filamenten: hoge sterkte; frezen vereist speciale gereedschappen en koelstrategie — lees meer in onze gids over vezelversterkte 3D-prints.

Bekijk ook algemene informatie over filamentsoorten voor keuzehulp: Filamentsoorten en materialen.

Ontwerp- en tolerantieplanning

Bij hybride onderdelen plan je toleranties in twee stappen. Ontwerp grove geometrie en complexe features voor 3D-printen, maar reserveer kritische vlakken voor CNC-afwerking:

- Voeg machining allowances toe: extra materiaal op oppervlakken die later gefreesd worden (meestal 0,5–2,0 mm afhankelijk van het materiaal en de machine).

- Ontwerp opspanpunten of boorpunten zodat je het geprinte onderdeel veilig op de freesbank kunt klemmen.

- Gebruik standaard toleranties voor bouten en lagers en plan rekenkundig hoe veel materiaal je zult verwijderen.

Printvoorbereiding en slicerinstellingen

Zorg voor een solide basisprint om tijdens CNC-bewerking niet te vervormen:

- Versterk kritische zones met hogere perimeters of een hogere infill.

- Gebruik ondersteuningsstrategieën die de CNC-opsparing niet in de weg zitten; verwijderbare supports moeten makkelijk te verwijderen zijn zonder het freesoppervlak te beschadigen.

- Controleer warping en interne spanningen: optimaliseer temperatuur en koeling. Zie ook slicingsoftware en workflow voor tips.

Opspannen en gereedschappen voor CNC

Een veilige opspanning is cruciaal. Gebruik dedicated jig- of fixture-ontwerpen die tijdens het printen al meedrukt om latere positioneringsfouten te minimaliseren. Overweeg:

- Klemmen en vacuum-fixturen voor platte stukken.

- Verwijderbare opvulblokken of sacrificial spoelen om beschadiging te voorkomen.

- Carbide- of diamantgeslepen frezen voor harde, vezelversterkte materialen en schijfformige snedes met voldoende speling voor warmtetoename.

Strategie voor freesbewerkingen

Werk in stappen: ruwfrezen voor bulkverwijdering, semi-afwerking en eindafwerking. Gebruik lage snijsnelheden en voldoende koelmiddel of lucht bij kunststoffen om smelten te voorkomen. Meet na elke stap met calipers of een voelermicrometer en pas indien nodig passes aan.

Nabehandeling en oppervlakteafwerking

Nadat CNC klaar is, zijn er meerdere opties om een afwerkingsklaar onderdeel te krijgen:

- Schuren met fijne korrel en polijsten voor gladde oppervlakken.

- Kras- en laagvulling met epoxy of plamuur voor diepe oneffenheden.

- Chemische nabewerking (zoals aceton-damp voor ABS) gevolgd door licht schuren voor een uniforme look.

- Coatings en primers voor UV- en slijtvastheid.

Zie ook onze handleiding voor post-processing technieken voor concrete stappen en materiaaladviezen.

Veelvoorkomende uitdagingen en oplossingen

- Vervorming tijdens frezen: verbeter opspanning, verhoog wall-thickness of gebruik sacrificial backing.

- Slechte passing: vergroot machining allowance of pas snijstrategie aan en meet vaker.

- Versplintering bij vezelversterkte materialen: gebruik speciale frezen en lagere feeds; bescherm jezelf tegen stof met een afzuiging en geschikte maskering.

Voorbeelden van toepassingen

Hybride workflows worden veel gebruikt voor functionele prototypen, kleine series machineonderdelen, aangepaste behuizingen met interne bevestigingen en lichtgewicht structuren met precieze montagevlakken. Voor inspiratie over lichtgewicht ontwerpen en topologie-optimalisatie, lees van topologie tot print.

Workflow checklist voordat je begint

- Controleer materiaalcompatibiliteit en gereedschappen.

- Ontwerp machining allowances en opspanpunten.

- Print met versterkte zones en geschikte supports.

- Plan freesstappen: ruw, semi, eind.

- Meet en pas aan na elke freesstap.

- Voer nabehandeling uit en controleer montagepassen.

Waar leer je meer?

Verdiep je in de basisprincipes van 3D-printing en onderhoud voor betrouwbare prints via onze pagina's basisprincipes 3D-printing en onderhoud en kalibratie. Voor problemen tijdens printen kun je terecht bij printproblemen oplossen. Wil je geavanceerde toepassingen combineren met slimme automatisering, lees dan ook ons artikel over stop misprints automatisch.

Met een doordachte hybride workflow benut je de creativiteit van 3D-printen en de precisie van CNC. Begin klein, documenteer je stappen en optimaliseer materialen en gereedschap per project — zo bouw je betrouwbare, sterke en direct inzetbare onderdelen.